服务热线

0519-81660866

精对苯二甲酸(PTA)是一种重要的化工中间体,它是以对二甲苯为原料,醋酸为溶剂,醋酸钴、醋酸锰和溴乙烷为催化剂,在一定温度和压力下用空气氧化制成粗对苯二甲酸(TA),然后进一步精制成精对苯二甲酸(PTA)。生产1吨PTA排放的废水量一般为3.3~5.6m3,其中精制废水占90%。经分析,废水中主要污染物是醋酸、偏苯三酸、苯甲酸、间苯二甲酸、对苯二甲酸、对甲酸等,废水的BOD5/COD值为0.1~0.2,属于难生物降解的化工废水。废水中的污染物以溶解态和胶体态有机物形式存在,COD为2000~3000mg/L,pH在3~5之间波动。根据调查结果,精制工序平均每吨PTA用除盐水3.5m3,若能使精制废水处理后达到二级除盐水标准,回用60%~70%,则PTA生产精制工序的用水量将从3.5m3/t降至约1m3/t。按全国PTA生产企业计算,可节约几千万立方米可利用水资源,这对于水资源严重缺乏的我国,具有十分重要的意义。

关于工业废水再利用,目前国内主要是废水经生化处理后用作景观用水、绿化用水、洗车用水等,但这部分用量有限,绝大部分工业废水还是处理达标后排放。国外对PTA精制废水处理及回用的相关研究报道很少,大多数生产企业都是把废水在厂区内混合后进行统一处理,并没有直接处理的案例报道。因此,直接利用一定处理工艺对废水进行有效处理,达到一定标准回用于工业生产,是未来工业废水再利用的主要出路及方向。

本工作采用“沉淀—超滤—反渗透—电去离子”工艺处理PTA精制废水,使其水质达到二级除盐水标准,满足生产装置的用水要求,即可回用于生产系统。

1、实验部分

1.1 废水组成

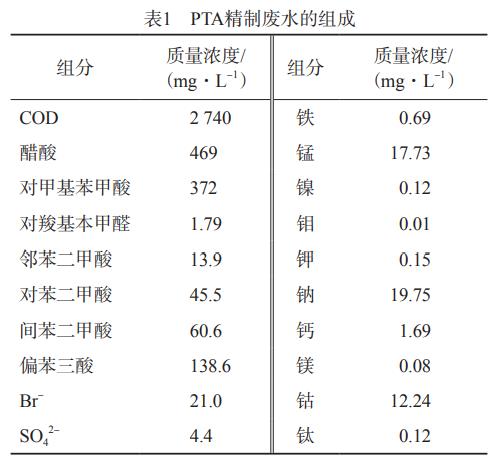

实验所用废水取自天津石化公司PTA装置精制单元排水,废水组成见表1。由表1可见,废水中主要污染物为有机物和金属离子,其特点为有机物含量高,重金属含量高,无法直接排放或回用。因此对于该废水的处理及回用,有机物和金属离子的去除将是重点研究内容。

1.2 废水处理工艺流程

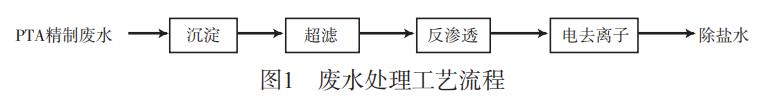

废水处理工艺流程见图1。

PTA精制废水直接取自精制装置出口,水温45~50℃,进入斜板沉淀池,冷却沉淀一定时间,去除废水中的悬浮物。

沉淀出水进入超滤(UF)单元。实验采用的超滤装置配有2支中空纤维超滤膜组件(高科公司GK-1型),运行通量为40L/h,超滤温度为常温,操作运行控制压力差0.2MPa,运行方式采用错流过滤模式,超滤运行时间为30min,反洗时间为30s,冲洗时间为30s。选用不同截留分子量的超滤膜组件进行试验。

超滤出水进入反渗透(RO)单元。反渗透装置配有2支4英寸卷式反渗透膜组件(陶氏公司BW30-365FR型)。反渗透装置膜通量为25~33L/(m2·h),控制进水pH为6~8,电导率为2700~3000μS/cm,实验过程中水回收率控制在75%。

反渗透出水进入电去离子单元,电去离子装置采用启源科技公司MIN-MK-2型膜堆,处理量为30~50L/h。

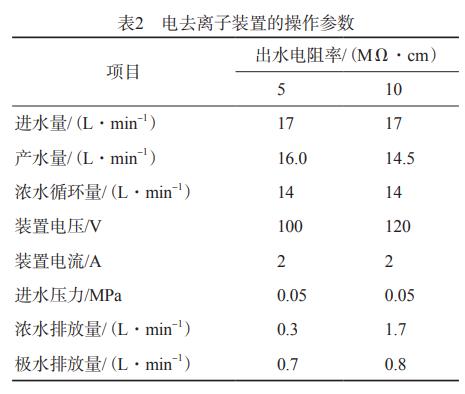

为了达到出水电阻率分别为5MΩ·cm和10MΩ·cm的运行指标,设计电去离子装置的操作参数,见表2。

电去离子单元作为最终的处理单元,需保证出水达到二级除盐水的水质标准,达到回用水要求。

1.3 分析方法

间苯二甲酸、偏苯三酸等的质量浓度的测定采用美国WATERS公司Waters-600型高效液相色谱仪:717自动进样器,2996二极管阵列检测器,二元高压梯度泵,0.45μm滤膜过滤流动相,抽气20min,工作温度20~25℃,相对湿度50%。

废水中乙酸质量浓度的测定,采用美国Agilent公司6890N型气相色谱仪:FID检测器,进样量1μL,检测温度280℃,采用程序升温气化进样,升温速率10℃/min。

废水中各元素及阴离子如Co、Mn、Fe、Cu、Cr、Ca、Mg、Si、Pd、Ni、Na、Br-、Cl-、SO42-等的质量浓度的测定采用Perkin-Elmer公司Optima3000型电感耦合等离子体发射光谱(ICP-OES)仪。

废水COD的测定采用重铬酸钾法。

废水中总溶解性固体质量浓度的测定采用称重法。

废水中硫化物质量浓度的测定采用亚甲基蓝分光光度法。

废水电导率的测定采用德国WTW公司330i型电导率仪。

2、结果与讨论

2.1 沉淀单元

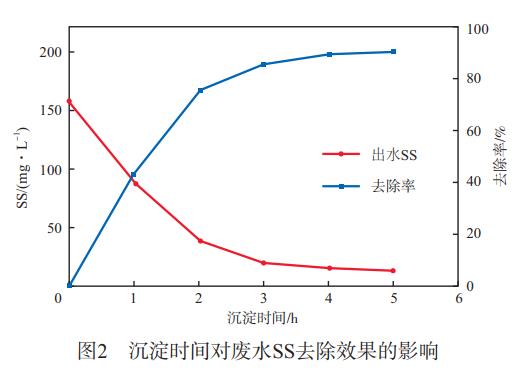

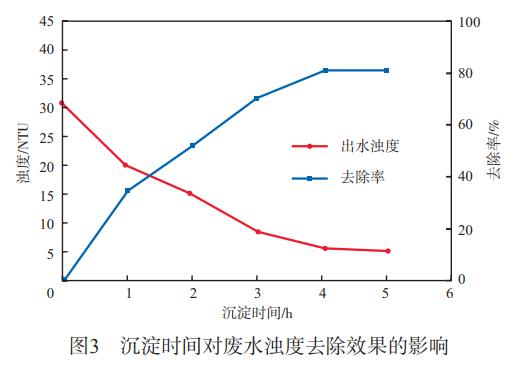

沉淀时间对废水SS及浊度去除效果的影响分别见图2、图3。由图2、图3可见,在沉淀时间为4h的条件下,出水SS和浊度分别为15mg/L和6NTU,废水SS和浊度的去除率均达到最大值。因此,确定适宜沉淀时间为4h。

2.2 超滤单元

超滤的目的是去除PTA精制废水中剩余少量悬浮物以及溶解于水中的大分子化合物和胶体,降低废水的浊度及淤泥密度指数(SDI)。反渗透膜对进水有较严格要求,一般都要求进水SDI<5,而经 过沉淀池后出水SDI值仍很高,正常情况下大于 10,因此,需要脱除废水中的少量悬浮物、大分 子化合物、胶体,才能保证废水可以进入后续反 渗透工艺。><5,而经过沉淀池后出水SDI值仍很高,正常情况下大于10,因此,需要脱除废水中的少量悬浮物、大分子化合物、胶体,才能保证废水可以进入后续反渗透工艺。

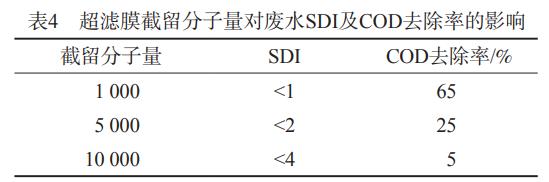

超滤膜截留分子量对废水SDI及COD去除率的影响见表4。由表4可见,经截留分子量为1000的超滤膜处理后,废水的SDI值(小于1),出水COD去除率达65%。因此将截留分子量为1000的超滤膜作为本单元膜组件的*。

超滤膜可以有效去除废水中的悬浮微粒及大分子有机物,对苯二甲酸废水中主要的有机污染物是对苯二甲酸、间苯二甲酸类物质,小分子有机物透过膜表面进入产水侧,大分子有机物截留在膜表面从浓水侧排出。为防止超滤膜堵塞,超滤系统采用浓水大流量循环模式运行,循环量为进水量的3~5倍,当系统压差(进膜侧-出膜侧)达到0.2MPa时进行化学清洗,可使超滤系统达到长期稳定运行。

2.3 反渗透单元

2.3.1 运行压力

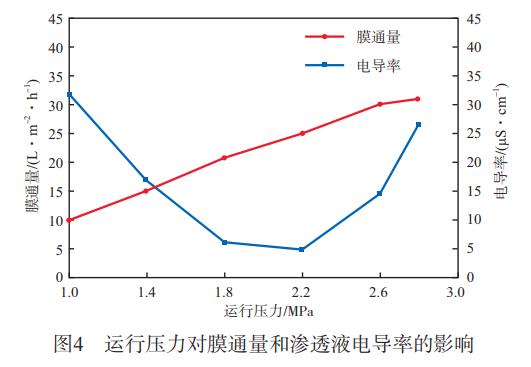

在25℃条件下,运行压力对膜通量和渗透液电导率的影响见图4。

由图4可见:膜通量随运行压力升高而明显增加,运行压力从1.0MPa提高至2.8MPa时,膜通量从10L/(m2·h)增加至33L/(m2·h);渗透液电导率则出现先下降后上升的趋势,运行压力为1.8~2.2MPa渗透液电导率(5.0~8.2μS/cm),表明此时水质最好。因此,反渗透运行压力选择1.8~2.2MPa为宜。

2.3.2 进水温度

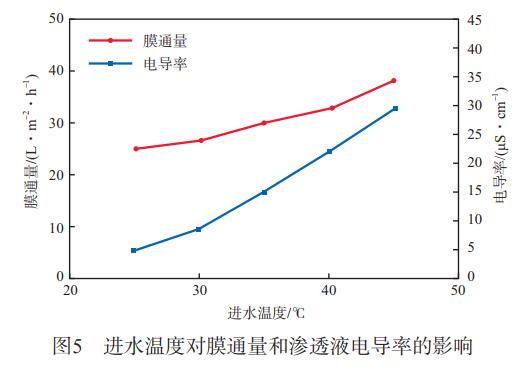

在运行压力2.2MPa条件下,进水温度对膜通量和渗透液电导率的影响见图5。由图5可见,随着进水温度升高,膜通量及渗透液电导率均大幅增加。有机膜最高耐受温度不超过45℃,长时间温度接近45℃运转会造成膜材料老化、变质,缩短膜的使用寿命。另一方面,进水温度较高时渗透液电导率增大,即渗透液水质变差,将增加深度处理的难度和成本。使用电去离子法进行深度处理时对进水有一定要求,即进水电导率应在5.0μS/cm左右,过高会影响电去离子装置的使用寿命。综合上述考虑,反渗透单元的最佳进水温度为25~30℃。

2.4 电去离子单元

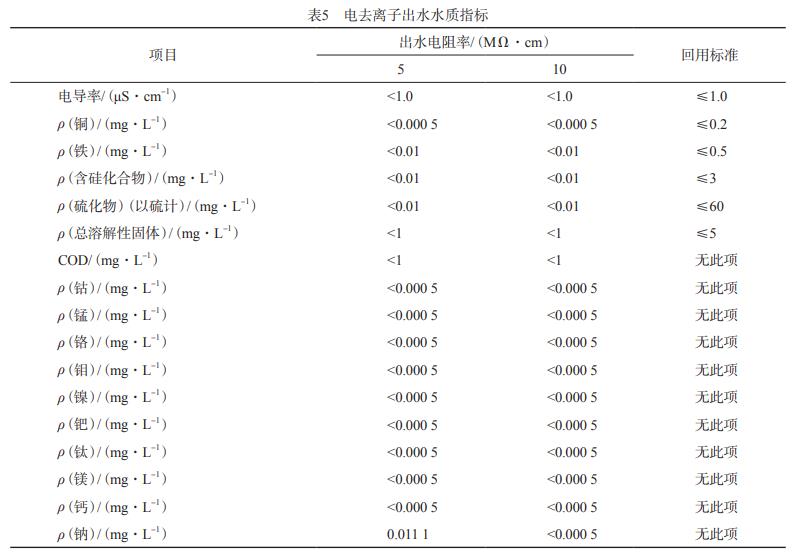

在进水电导率为5.5μS/cm、出水电阻率分别为5MΩ·cm和10MΩ·cm的条件下,电去离子出水水质指标见表5。

由表5可见,出水电阻率为5MΩ·cm和10MΩ·cm时,电去离子出水的水质均达到回用水的水质标准。出水电阻率为5MΩ·cm时,单程水收率达95%,循环水收率达98.56%;出水电导率为10MΩ·cm时,单程水收率达85%,循环水收率达95.68%。从能耗及水回收率等因素考虑采用出水电阻率达到5MΩ·cm的工艺参数即可。

现有PTA生产装置用水为二级除盐水,主要用于精制单元产品洗涤工段,针对这种情况,经处理后的废水作为替代精制单元的产品洗涤水是*。

3、结论

a)采用“沉淀—超滤—反渗透—电去离子”工艺处理PTA精制废水,出水指标达到了生产用水质量标准即二级除盐水的标准(GB/T50109—2014),*回用要求。

b)各单元具体工艺条件为:沉淀单元——沉淀时间4h;超滤单元——采用截留分子量1000的超滤膜组件,并且采用大循环错流运行模式;反渗透单元——进水pH6~8,电导率2700~3000μS/cm,水回收率75%,运行压力1.8~2.2MPa,进水温度25~30℃;电去离子单元——出水电阻率5MΩ·cm,单程水收率95%,水总收率98.56%。

c)本项技术可有效解决PTA精制废水部分回用的问题,但浓水的处理及达标排放仍是需要进一步研究的内容。

下一篇:煤制乙二醇废水处理技术